La Révolution de la Maintenance Prédictive par IA

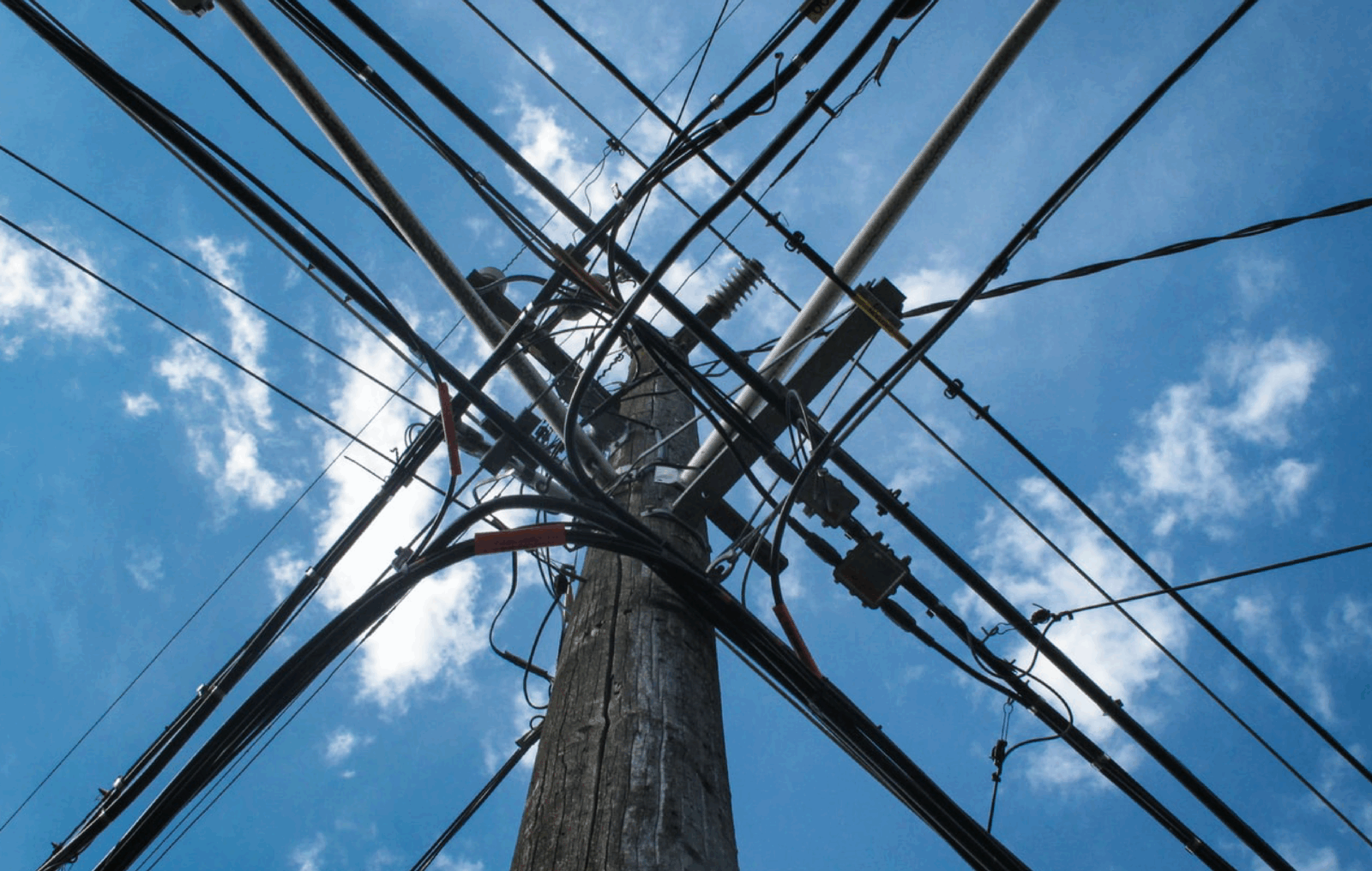

L'inspection manuelle des réseaux HT/MT représente un défi majeur : danger pour les agents, coûts élevés et efficacité limitée. Chaque année, des accidents graves surviennent lors d'interventions sur pylônes sous tension, tandis que des défauts passent inaperçus jusqu'à la panne.

⚠️ Les risques de l'inspection traditionnelle :

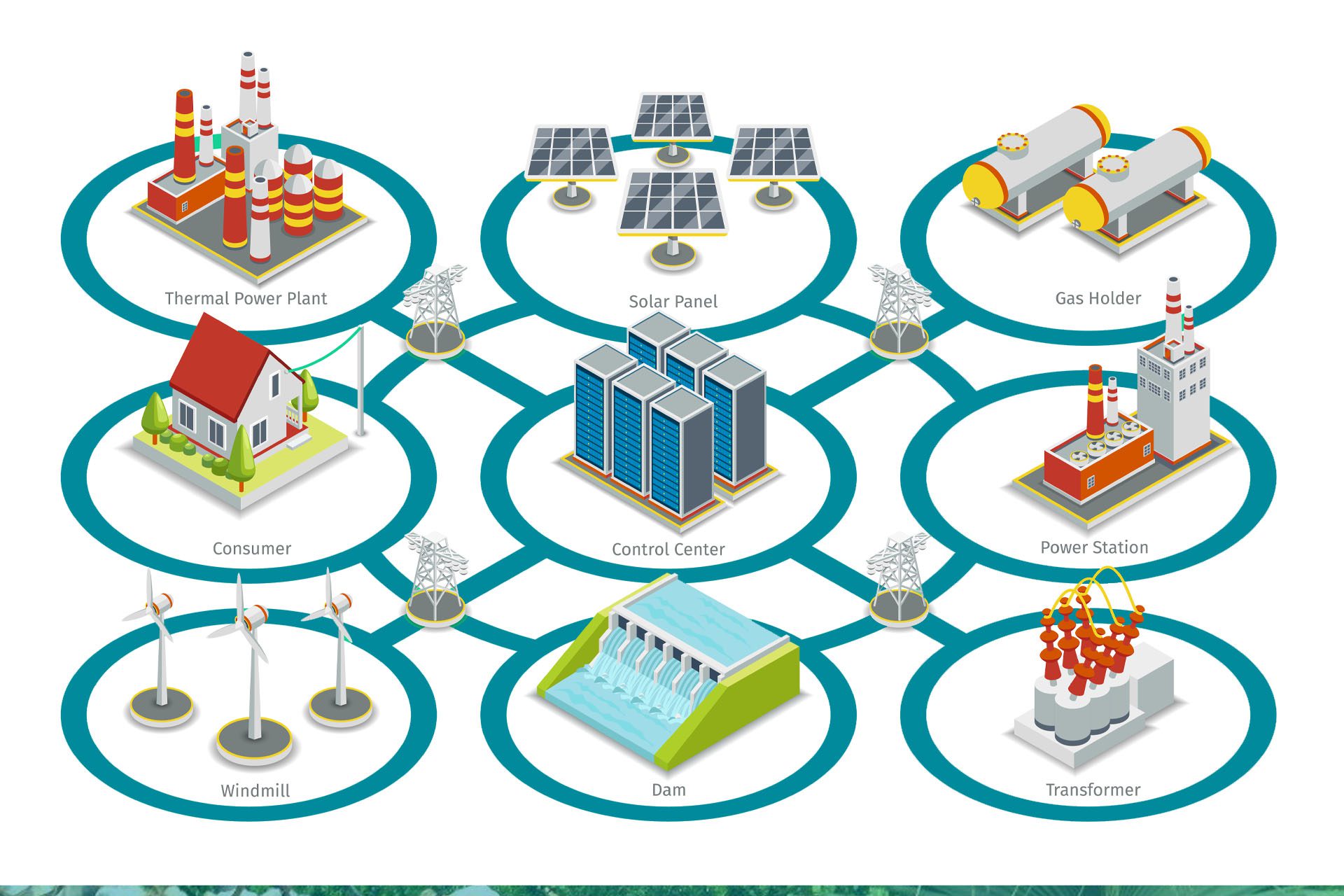

La solution émerge de la convergence de trois technologies :

- Les réseaux neuronaux convolutifs (CNN) spécialisés dans l'analyse d'images haute précision

- Les drones d'inspection autonomes équipés de caméras haute définition et thermiques

- Les plateformes d'analyse prédictive qui anticipent les défaillances avant qu'elles ne surviennent

Ce système permet de détecter automatiquement la moindre fissure sur un isolateur ou le début de corrosion sur un pylône, transformant radicalement l'approche de la maintenance des réseaux électriques.

Architecture CNN pour Détection de Défauts

Les modèles CNN sont spécialement entraînés pour reconnaître les anomalies sur les équipements HT/MT à partir de milliers d'images annotées.

⚙️ Architecture spécialisée :

- ✓ Modèles : ResNet-101, EfficientNet, Vision Transformers

- ✓ Entraînement : 500K+ images annotées

- ✓ Précision : 95-99% selon défauts

- ✓ Vitesse : 0.1s/image en inference

Défauts détectés :

- Fissures sur isolateurs céramique/verre

- Corrosion et oxydation des pylônes

- Dégradation des câbles et conducteurs

- Végétation risquant les décharges

- Anomalies thermiques (caméras IR)

Flottes de Drones Intelligents pour Réseaux Électriques

Les drones spécialisés inspectent automatiquement les lignes HT/MT avec une précision millimétrique.

Équipements embarqués :

Processus d'Inspection Automatisée

Planification & Programmation

- Définition zones inspection

- Programmation vols drones

- Vérification conditions météo

- Autorisations réglementaires

Acquisition Images

- Vol autonome drones

- Capture multi-spectrale

- Transmission données temps réel

- Contrôle qualité images

Analyse IA Automatique

- Traitement CNN en temps réel

- Détection anomalies

- Classification sévérité

- Génération rapports

Intervention Ciblée

- Priorisation interventions

- Planification maintenance

- Suivre exécution travaux

- Mise à jour base données

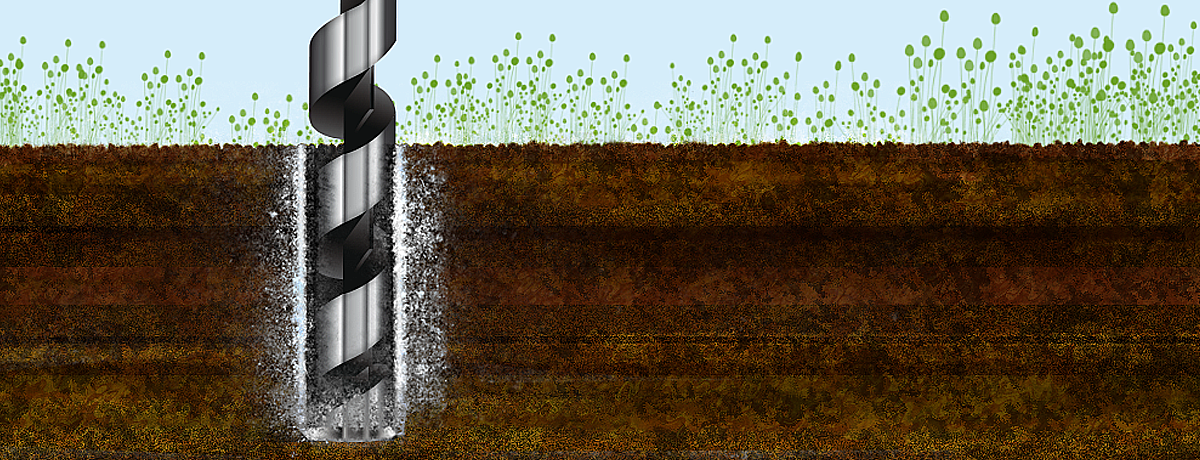

Inspection Isolateurs Haute Tension

Problématique : Fissures microscopiques invisibles à l'œil nu menant à des défaillances catastrophiques.

Solution : CNN détectent fissures dès 0.1mm avec caméras macro embarquées.

Performances :

- Détection fissures : 98.5% précision

- Taille minimale : 0.1mm

- Analyse vitesse : 100 isolateurs/heure

- Prédiction durée vie : ±5%

Surveillance Corrosion Pylônes

Problématique : Corrosion avancée menant à l'affaiblissement structurel des supports.

Solution : Analyse multi-spectrale pour mesurer épaisseur perdue et propagation.

Mesures :

- Épaisseur résiduelle : ±0.5mm précision

- Vitesse corrosion : prédiction à 90%

- Zones critiques : cartographie 3D

- Intervention avant : 12-18 mois

Détection Thermique Anomalies

Problématique : Échauffements localisés annonciateurs de défaillances imminentes.

Solution : Caméras infrarouges couplées à l'IA pour analyse thermographique.

Détection :

- Température différentielle : ±0.5°C

- Détection hotspots : 30 jours avant panne

- Classification sévérité : 4 niveaux

- Alertes automatiques : SMS/Email

Comparaison Méthodes d'Inspection

| Critère | Inspection Manuelle | Drones + IA | Amélioration |

|---|---|---|---|

| Sécurité agents | Risque élevé (HT) | Risque nul | 100% plus sûre |

| Précision détection | 60-70% (visuel) | 95-99% (IA) | +35 points |

| Vitesse inspection | 5km/jour (équipe) | 50km/jour (drone) | 10x plus rapide |

| Coût/km inspecté | 100% (référence) | 40% | -60% coûts |

| Fréquence inspections | 3-5 ans | 6-12 mois | 4x plus fréquent |

Réseau Montagneux 400kV

Challenge : Accès difficile, conditions extrêmes, sécurité agents problématique.

Résultats : Inspection complète 200km en 3 jours, détection 12 isolateurs critiques, prévention blackout régional.

Réseau Urbain 225kV

Challenge : Forte densité, sensibilité coupures, réglementation aérienne stricte.

Résultats : Inspection nocturne sans perturbation, détection précoce corrosion, optimisation planning maintenance.

Feuille de Route 2024-2027

Phase 1 : Déploiement Pilote

- Formation opérateurs drones

- Développement modèles IA base

- Tests validation terrain

- Intégration systèmes existants

Phase 2 : Industrialisation

- Déploiement flotte drones

- Automatisation complète process

- Intégration BIM/GIS

- Certifications réglementaires

Phase 3 : Intelligence Avancée

- Modèles prédictifs maintenance

- Intégration données multi-sources

- Analytics temps réel

- Maintenance autonome robots

Phase 4 : Écosystème Intégré

- Platforme collaborative nationale

- Standardisation méthodes

- Export expertise internationale

- R&D nouvelles technologies

Impacts Sécurité

Élimination des risques pour le personnel de maintenance.

- 0 accident lié à l'inspection HT

- Réduction stress opérationnel

- Amélioration conditions travail

- Conformité réglementation renforcée

Impacts Économiques

Optimisation des coûts et augmentation de la productivité.

- -60% coûts inspection

- -45% coupures non planifiées

- ROI : 18-24 mois

- Optimisation stocks pièces

Impacts Qualité Réseau

Amélioration de la fiabilité et de la disponibilité du réseau.

- SAIDI réduit de 35%

- SAIFI amélioré de 40%

- Durée de vie équipements +20%

- Qualité énergie optimisée